Resolución 1460/2006

Secretaría de Energía

Apruébase el Reglamento Técnico de Transporte de Hidrocarburos Líquidos por Cañerías, que se aplicará a los oleoductos, poliductos, terminales marítimas e instalaciones complementarias, por los cuales se hubiera otorgado una concesión en los términos de la Ley Nº 17.319 y el Decreto Nº 44/1991

Bs. As., 24/10/2006

VISTO el Expediente Nº S01:0078257/2006 del Registro del MINISTERIO DE PLANIFICACION FEDERAL, INVERSION PUBLICA Y SERVICIOS, el Decreto Nº 44 del 7 de enero del 991, y

CONSIDERANDO:

Que el Decreto Nº 44 del 7 de enero de 1991 estableció el marco regulatorio del transporte de hidrocarburos por conductos y/o cualquier otro servicio prestado por medio de instalaciones fijas y permanentes vinculadas con dicho transporte.

Que la SECRETARIA DE ENERGIA, dependiente del MINISTERIO DE PLANIFICACION FEDERAL, INVERSION PUBLICA Y SERVICIOS, en su carácter de Autoridad de Aplicación del mencionado decreto, se halla facultada para el dictado de la normativa técnica para el diseño, construcción, operación y abandono de oleoductos, poliductos, terminales marítimas e instalaciones complementarías, dedicadas al transporte de hidrocarburos líquidos.

Que al respecto, se ha elaborado un Reglamento Técnico de Transporte de Hidrocarburos Líquidos por Cañerías aplicable a oleoductos, poliductos, terminales marítimas e instalaciones complementarias por los que se hubiere otorgado una concesión de transporte.

Que la DIRECCION GENERAL DE ASUNTOS JURIDICOS del MINISTERIO DE ECONOMIA Y PRODUCCION ha tomado la intervención que le compete, de conformidad con lo establecido en el Artículo 9º del Decreto Nº 1142 del 26 de noviembre de 2003.

Que la presente resolución se dicta en uso de las facultades otorgadas por el Artículo 7º incisos b) y g) del Decreto Nº 44 del 7 de enero de 1991.

Por ello,

EL SECRETARIO DE ENERGIA

RESUELVE:

Artículo 1º — Apruébase el Reglamento Técnico de Transporte de Hidrocarburos Líquidos por Cañerías que se describe en el Anexo de la presente resolución, el que se aplicará a los oleoductos, poliductos, terminales marítimas e instalaciones complementarias, por los cuales se hubiera otorgado una concesión de transporte en los términos de las Secciones 4º y 5º de Ley Nº 17.319 y el Decreto Nº 44 del 7 de enero de 1991.

La presente reglamentación también será de Aplicación a los oleoductos de captación que traspasaren los límites de la respectiva concesión de explotación hacia una planta de tratamiento.

Art. 2º — Los concesionarios y operadores de las instalaciones a que se refiere el artículo precedente, deberán cumplir con lo dispuesto en el mencionado reglamento, sin perjuicio de la observancia de la normativa específica de la SECRETARIA DE ENERGIA, dependiente del MINISTERIO DE PLANIFICACION FEDERAL, INVERSION PUBLICA Y SERVICIOS, en materia de plantas de almacenaje que resultare de aplicación.

Art. 3º — Las infracciones a la presente reglamentación, serán penadas de acuerdo con lo dispuesto en el Capítulo V del Decreto Nº 44 del 7 de enero de 1991, o aquella legislación que en el futuro lo sustituya.

Art. 4º — La presente resolución entrará en vigencia a partir de su publicación en el Boletín Oficial.

Art. 5º — Comuníquese, publíquese, dése a la Dirección Nacional del Registro Oficial y archívese. — Daniel O. Cameron.

ANEXO

REGLAMENTO TECNICO PARA EL TRANSPORTE DE HIDROCARBUROS LIQUIDOS

POR CAÑERIAS (RTTHL)

INDICE

REGLAMENTO TECNICO PARA EL TRANSPORTE DE HIDROCARBUROS

LIQUIDOS POR CAÑERIAS (RTTHL)

INDICE

PREFACIO

INTRODUCCION

PROCEDIMIENTO DE REVISION DE ESTE REGLAMENTO TECNICO (RT)

CAPITULO I: ALCANCE Y DEFINICIONES

400 [ A ] y [ R ] INFORMACION GENERAL

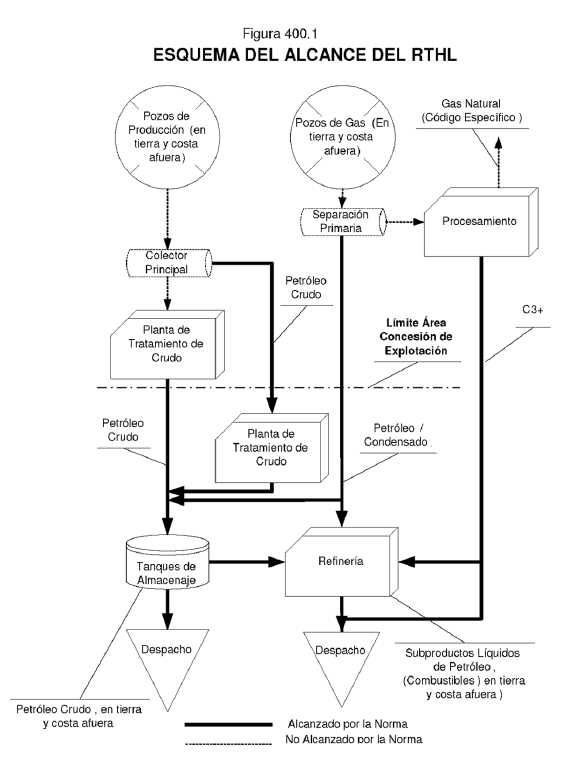

Figura 400.1

400.1 [ R ] Alcance General

400.1.1 [ R ] Exclusiones del alcance de este Reglamento Técnico (RT)

400.2 [ A ] DEFINICIONES

CAPITULO II: DISEÑO

PARTE 1: CONDICIONES Y CRITERIOS

401 CONDICIONES DE DISEÑO

401.1 [A] Generalidades

401.2 Presión

401.2.2 [ A ] Presión de Diseño Interior

401.3 Temperatura

401.4 Influencias del Ambiente

401.5 [ A ] Efectos Dinámicos

401.5.1 Impacto

[ A ] 401.5.2 Viento

[ A ] 401.5.3 Sismos

401.5.4 Vibraciones

401.5.5 Subsidencias

401.5.6 [ A ] Olas y corrientes

401.6 Efectos del Peso

401.6.1 Cargas vivas

401.6.2 Cargas muertas.

TABLA [A] 401.6.2 (a) - Tapada mínima

401.7 Cargas de Expansión y Contracción Térmica

401.8 Movimientos Relativos de los Componentes Conectados con la Cañería

402 CRITERIOS DE DISEÑO

402.1 Generalidades

402.2 Series para los componentes de cañería en función de la Presión y Temperatura

402.3 Tensiones Admisibles y Otros Límites de Tensión

402.3.1 [ A ] y [ R ] Valores de Tensiones Admisibles

402.4 Tolerancias

402.4.1 [ A ] Corrosión

PARTE 2: DISEÑO DE COMPONENTES DE CAÑERIA SOMETIDOS A PRESION

403 CRITERIO PARA EL DISEÑO DE COMPONENTES DE CAÑERIA

404 PRESION DE DISEÑO DE LOS COMPONENTES

404.1 Caño Recto

404.1.1 General

TABLA [A] 404.1.1(a).

404.2 Segmentos Curvos de Cañería

404.3 Intersecciones

404.5 Presión de Diseño de Bridas

404.6 Reducciones

404.7 Presión de Diseño de Otros Componentes que Soportan Presión

PARTE 3: APLICACIONES DEL DISEÑO PARA LA SELECCION DE COMPONENTES DE CAÑERIA Y SUS LIMITACIONES.

405 CAÑO

405.2 Caño Metálico

406 ACCESORIOS, CODOS, CURVAS E INTERSECCIONES

406.1 Accesorios

406.2 Curvas, Ingletes y Codos

406.3 Cuplas

406.4 Reducciones

406.5 Intersecciones

406.6 [ A ] Tapas

407 VALVULAS

407.1 Generalidades

407.8 Válvulas Especiales

408 BRIDAS, CARAS DE BRIDAS, JUNTAS Y ESPARRAGOS

408.1 Bridas

408.3 Caras de Bridas

408.4 Juntas

408.5 Espárragos

409 MATERIALES Y ELEMENTOS USADOS

PARTE 4: SELECCION Y LIMITACIONES DE LAS UNIONES DE CAÑERIAS

411 UNIONES SOLDADAS

411.2 Soldadura a tope

412 UNIONES BRIDADAS

412.1 Generalidades

414 UNIONES ROSCADAS

414.1 Generalidades

418 MEDIACAÑAS, CUPLAS Y OTRAS UNIONES PATENTADAS

418.1 Generalidades

PARTE 5: EXPANSION, FLEXIBILIDAD, ACCESORIOS ESTRUCTURALES, SOPORTES Y RESTRICCIONES

419 EXPANSION Y FLEXIBILIDAD

419.1 Generalidades

419.5 [ A ] Flexibilidad

419.5.1 Recursos Para Proveer Flexibilidad.

419.6 [ R ] Propiedades

419.6.1 [ R ] Coeficiente de expansión térmica.

420 CARGAS SOBRE LOS ELEMENTOS QUE SOPORTAN CAÑERIA

420.1 Generalidades.

421 DISEÑO DE LOS ELEMENTOS DE SOPORTE DE CAÑERIA

421.1 Soportes, Abrazaderas y Anclajes.

PARTE 6: CAÑERIAS AUXILIARES Y OTRAS

422 REQUERIMIENTOS DE DISEÑO

422.3 Instrumentos y otras cañerías Auxiliares de Petróleo.

422.6 Cañería de alivio de Presión.

CAPITULO III: MATERIALES

423 MATERIALES - REQUERIMIENTOS GENERALES.

423.1 [ A ] y [ R ] Materiales y especificaciones aceptadas.

423.2 [ A ] Limitación de Materiales.

425 MATERIALES APLICADOS A PARTES MISCELANEAS

Tabla 423.1 Materiales normalizados

CAPITULO IV: REQUISITOS DIMENSIONALES.

426 REQUISITOS DIMENSIONALES PARA COMPONENTES DE CAÑOS NORMALIZADOS Y NO NORMALIZADOS.

426.1 Componentes de cañerías normalizados.

426.2 Componentes de cañerías no normalizados.

426.3 Roscas.

Tabla 426.1 Normas dimensionales.

CAPITULO V: CONSTRUCCION, SOLDADURAS Y MONTAJE

434 CONSTRUCCION

434.1 Generalidades.

434.2 [ A ] Inspección.

434.3 Derecho de paso

434.3.1. [ A ] Ubicación

TABLA [A] 434.3.1 Tabla de distancias de seguridad (en metros)

PROTECCION EXTRA O SOBREPROTECCION.

434.3.2 [ A ] Requerimientos de construcción

434.3.3 [ A ] Inspección y estaqueado o marcado

434.4 Manipuleo, transporte, desfile y almacenamiento

434.5 [ A ] Daños a elementos prefabricados y caños.

434.6 [ A ] Zanjeo.

434.7 Curvas, ingletes y codos.

434.7.1 Curvas confeccionadas a partir de caño.

434.7.2 Curvas a Inglete (Tipo miter)

434.7.3 [ A ] Curvas y codos confeccionados en fábrica.

434.8 Soldadura.

434.8.1 [ A ] Generalidades.

434.8.2 Procesos de soldadura y metal de aporte.

434.8.3 [ A ] Calificación de soldadores y procedimientos de soldadura.

434.8.4 Normas para soldaduras.

434.8.5 [ M ] Requerimientos de inspección y criterios de aceptación.

434.8.6 Tipos de soldadura, diseño de juntas y niples de transición.

434.8.7 Remoción o reparación de defectos.

434.8.8 Precalentamiento y temperatura entre pasadas.

434.8.9 Alivio de tensión.

434.9 Empalmes.

434.10 [ A ] Instalación del caño en la zanja.

434.11 [ A ] Relleno

434.12 [ A ] Restauración de la pista y limpieza.

434.13 [ A ] Cruces especiales.

434.13.1 Cruces de agua.

434.13.2 [ A ] Estructuras elevadas

434.13.3 [ A ] Instalación sobre puentes.

434.13.4 [ A ] Cruces de carreteras y vías férreas.

434.14 Construcción sobre tierra firme y aguas costeras.

434.15 Válvulas de bloqueo y aislamiento.

434.15.1 Generalidades.

434.15.2 Válvulas de la línea principal.

434.15.3 [ A ] Válvulas en la estación de bombeo, Playas de tanques y Terminales.

434.16 Conexiones a líneas principales.

434.17 [ A ] Trampas Scrapers.

434.18 Marcación de la línea principal.

434.19 Control de la corrosión.

434.20 Construcción de estaciones de bombeo, playa de tanques y terminales.

434.20.1 Generalidades.

434.20.2 Ubicación.

434.20.3 Instalación de edificios.

434.20.4 Equipo de bombeo y generador principal.

434.20.5 [ A ] Cañería de estación de bombeo, playa de tanques y terminales.

434.20.6 Equipo de control y protección.

434.20.7 [ A ] Protección contra el fuego.

434.21 Tanques para almacenamiento y trabajo.

434.21.1 Generalidades.

434.21.2 [ A ] Ubicación.

434.21.3 Tanques y almacenamiento tipo caño.

434.21.4 [ A ] Fundación.

434.21.5 [ A ] Diques y paredes contra fuego.

434.22 Instalación eléctrica.

434.22.1 Generalidades.

434.22.2 Cuidado y manipuleo de materiales.

434.22.3 Instalaciones.

434.23 Medición de líquido.

434.24 Separadores de Líquidos y Filtros.

435 Montaje de componentes de cañería.

435.1 Generalidades.

435.2 Uniones con espárragos.

435.3 Cañerías para las unidades de bombeo.

435.4 Colectores.

435.5 Cañería auxiliar para petróleo.

CAPITULO VI: INSPECCION Y PRUEBAS

436 INSPECCION

436.1 Generalidades

436.2 Inspectores

436.5 Tipo y alcance de los exámenes requeridos

436.5.1 Visual

436.5.2 Tipos de exámenes complementarios

436.6 Reparación de defectos

437 PRUEBAS

437.1 Generalidades

437.1.3 Pruebas de los ítems fabricados

437.1.4 Pruebas después de una nueva construcción

437.4 Prueba de Presión

437.4.1 [ A ] y [ R ] Prueba Hidráulica

TABLA [A] 437.4.1(a) - Factor de Prueba Hidráulica

437.4.3 Prueba de hermeticidad.

437.6 Ensayos de certificación

437.6.1 Examen Visual

437.6.2 Propiedades de flexión

437.6.3 Determinación del espesor de pared

437.6.4 Determinación del factor de junta de soldadura

437.6.5 Soldabilidad

437.6.6 Determinación de la tensión de fluencia

437.6.7 Tensión de fluencia mínima

437.7 Registro

437.7.1 Curvas confeccionadas a partir de caño

CAPITULO VII: PROCEDIMIETOS DE OPERACION Y MANTENIMIENTO

450 PROCEDIMIENTOS DE OPERACION Y MANTENIMIENTO QUE AFECTAN LA SEGURIDAD DE LOS SISTEMAS DE TUBERIAS DE TRANSPORTE

450.1 Generalidades

450.2 [ A ] Planes y Procedimientos de Operación y Mantenimiento

451 OPERACION Y MANTENIMIENTO DE CAÑERIAS

451.1 [ A ] Máxima Presión de Operación Admisible (MAPO)

TABLA [A] 451.1( 1 ) Factores K para la determinación de la MAPO

451.2 Comunicaciones

451.3 Marcadores y carteles de la línea

451.4 Mantenimiento de Picada

451.5 Patrullaje

451.6 Reparación de Caños

451.6.c [ A ] Dispositivos de Seguridad Contra Sobre Presión y Sobrellenado

451.6.d [ A ] Programa de Prevención de daños

451.6.1 Generalidades

451.6.2 [ A ] Remoción de Defectos

451.6.3 Requerimientos de prueba de reparaciones para cañerías que operan a un nivel de tensión superior al 20% de la Tensión Mínima de Fluencia Especificada.

451.7 [ A ] Reducción de la Presión de Operación en Cañerías

451.8 [ R ] Mantenimiento de Válvulas

451.9 Cruces de vías o caminos sobre cañerías existentes.

451.10 Acometidas a plataformas en aguas interiores.

452 OPERACION Y MANTENIMIENTO DE ESTACIONES DE BOMBEO, TERMINALES Y PLAYAS DE TANQUES

452.1 Generalidades

452.2 Equipamiento de Protección y Control

452.3 Recipientes de Almacenamiento

452.4 Almacenamiento de Materiales Combustibles

452.5 Cercos Perimetrales

452.6 Señales

452.7 Prevención de Ignición Accidental

453 CONTROL DE LA CORROSION

454 PLAN DE EMERGENCIA

455 REGISTROS

456 CALIFICACION DE UNA CAÑERIA PARA OPERAR A UNA PRESION MAYOR

457 [ A ] DESAFECTACION Y ABANDONO DE INSTALACIONES

477 [ A ] MOVIMIENTO DE CAÑERIA

CAPITULO VIII: CONTROL DE LA CORROSION

460 GENERAL

461 CONTROL DE LA CORROSION EXTERNA PARA CAÑERIAS ENTERRADAS O SUMERGIDAS

461.1 Instalaciones Nuevas

461.1.1 [ R ] General

461.1.2 [ A ] Revestimiento Protector

461.1.3 Sistema de Protección Catódica

461.1.4 Aislación Eléctrica

461.1.5 [ R ] Puntos de Medición

461.1.6 Interferencia Eléctrica

461.2 Sistemas de Cañerías Existentes

461.3 [ A ] Monitoreo

462 CONTROL DE LA CORROSION INTERNA

462.1 Instalaciones Nuevas

462.2 Cañerías Existentes

462.3 Monitoreo

463 CONTROL DE LA CORROSION EXTERNA PARA CAÑERIAS EXPUESTAS A LA ATMOSFERA

463.1 Instalaciones Nuevas

463.2 Cañerías Existentes

463.3 Monitoreo

464 MEDIDAS CORRECTIVAS

465 REGISTROS

CAPITULO IX: SISTEMAS DE CAÑERIAS COSTA AFUERA PARA HIDROCARBUROS LIQUIDOS

A 400 CONSIDERACIONES GENERALES.

A 400.1 [ R ] Alcance.

A 401 CONDICIONES DE DISEÑO.

A 401.1 Generalidades.

A 401.1.1 Condiciones de diseño costa afuera.

A 401.9 Consideraciones del diseño de instalación.

A 401.9.1 Cargas para el diseño de instalación.

A 401.9.2 Cargas de instalación.

A 401.9.3 Cargas ambientales durante la instalación.

A 401.9.4 Suelos del lecho.

A 401.10 Consideraciones de diseño operacionales.

A 401.10.1 Cargas para el diseño operacional.

A 401.10.2 Cargas operacionales.

A 401.10.3 Cargas ambientales durante la operación.

A 401.10.4 Suelos del lecho.

A 401.11 Consideraciones de diseño para la prueba hidrostática.

A 401.11.1 Cargas para el diseño de la prueba hidrostática.

A 401.11.2 Cargas de la prueba hidrostática.

A 401.11.3 Cargas ambientales durante la prueba hidrostática.

A 401.11.4 [ A ] Suelos del lecho.

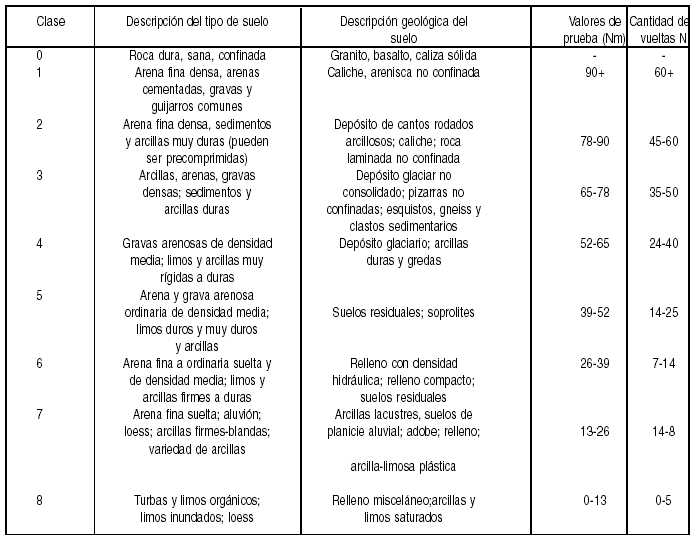

Tabla A 401.11.4 Datos para la clasificación del suelo.

A 401.12 Consideraciones para la selección de la ruta.

A 402 CRITERIOS DE DISEÑO.

A 402.3 Tensiones admisibles y otras tensiones límites.

A 402.3.4 Criterio de resistencia durante la instalación y la prueba.

A 402.3.5 Criterio de resistencia durante las operaciones.

A 402.3.6 Diseño por expansión y flexibilidad.

A 402.3.7 Diseño de abrazaderas y soportes.

A 402.3.8 Diseño de conectores y bridas.

A 402.3.9 Diseño de protectores estructurales de la acometida de la cañería.

A 402.3.10 Diseño y protección de montajes especiales.

A 402.3.11 Diseño de caño flexible.

A 402.3.12 [ A ] y [ R ] Diseño de cruces de cañerías.

A 402.4 Tolerancias.

A 402.4.3 Factores para junta soldada.

A 404 PRESION DE DISEÑO DE COMPONENTES.

A 404.1 Caño recto.

A 404.1.1 Generalidades.

A 404.3 Intersecciones.

A 404.3.1 Conexiones en derivación.

A 405 CAÑERIA.

A 405.2 Cañería metálica.

A 405.2.1 Caño de acero.

A 405.3 Caño flexible.

A 406 ACCESORIOS, CODOS, CURVAS E INTERSECCIONES.

A 406.2 Curvas, ingletes y codos.

A 406.2.2 Curvas a inglete.

A 406.4 Reducciones.

A 406.4.2 Tapones de superficie rugosa.

A 406.6 Cierres.

A 406.6.4 Cierres fabricados.

A 407 VALVULAS.

A 407.1 Generalidades

A 408 BRIDAS, CARAS, JUNTAS Y ESPARRAGOS.

A 408.1 Bridas.

A 408.1.1 Generalidades.

A 408.3 Caras de bridas.

A 408.3.1 Generalidades.

A 409 COMPONENTES Y EQUIPOS USADOS PARA CAÑERIAS.

A 410 OTRAS CONSIDERACIONES DE DISEÑO.

A 410.1 Scrapers y herramientas internas de inspección.

A 410.2 Componentes especiales.

A 414 UNIONES ROSCADAS.

A 414.1 Generalidades.

A 419 EXPANSION Y FLEXIBILIDAD.

A 421 DISEÑO DE ELEMENTOS SOPORTES DE CAÑERIA.

A 423 MATERIALES - REQUERIMIENTOS GENERALES.

A 423.1 Materiales aceptables y especificaciones.

A 423.2 [ A ] Limitaciones de los materiales.

A 434 CONSTRUCCION.

A 434.2 Inspección.

A 434.3 Derecho de paso.

A 434.3.3 Reconocimiento y estaqueado o marcado.

A 434.4 Manipuleo, transporte, almacenamiento y desfile.

A 434.6 Zanjeo.

A 434.7 Curvas, ingletes y codos.

A 434.7.1 Curvas hechas a partir de caño.

A 434.8 Soldadura.

A 434.8.3 Calificación de soldaduras.

A 434.8.5 Calidad de soldadura.

A 434.8.9 Alivio de tensión.

A 434.11 Relleno.

A 434.13 Cruces especiales.

A 434.13.1 Cruces de agua

A 434.14 Construcción de cañería costa afuera.

A 434.14.1 Profundidad y alineación del caño.

A 434.14.2 Procedimientos de instalación y selección de equipos.

A 434.14.3 Movimientos de las cañerías existentes.

A 434.15 Válvulas para bloqueo y aislamiento.

A 434.15.1 Generalidades.

A 434.18 [ A ] Señalización de la línea.

A 436 INSPECCION.

A 436.2 Calificación de inspectores.

A 436.5 Tipo y contenido de los exámenes requeridos.

A 436.5.1 Visual

A 437 PRUEBAS

A 437.1 Generalidades

A 437.1.4 Prueba después de una nueva construcción.

A 437.4 Presión de prueba.

A 437.4.3 Prueba de pérdidas.

A 437.6 Calificación de las pruebas.

A 437.7 Registros.

A 450 PROCEDIMIENTOS DE OPERACION Y MANTENIMIENTO QUE AFECTAN LA SEGURIDAD DE LOS SISTEMAS DE TRANSPORTE DE LIQUIDOS.

A 450.2 Planes y procedimientos de operación y mantenimiento.

A 451 OPERACION Y MANTENIMIENTO DE LA CAÑERIA

A 451.3 Marcadores - Mojones.

A 451.4 Mantenimiento del derecho de paso.

A 451.5 Patrullaje.

A 451.6 Reparación de cañerías.

A 451.6.1 Generalidades.

A 451.6.2 Disposiciones sobre defectos.

A 451.6.4 Reparación del caño flexible.

A 451.7 Calificación de una cañería a una presión de operación menor.

A 451.8 Mantenimiento de válvulas.

A 451.9 Cruces de cañerías existentes con ferrocarriles y carreteras.

A 451.10 Acometidas a Plataformas en aguas interiores.

A 451.11 Inspección.

A 452 OPERACION Y MANTENIMIENTO DE PLATAFORMA, ESTACION DE BOMBEO, TERMINAL Y PLAYA DE TANQUES COSTA AFUERA.

A 452.5 Cercado

A 452.7 Prevención por ignición accidental.

A 452.7.1 [ A ] Protección y resistencia al fuego de las estructuras.

A 454 PLAN DE EMERGENCIA.

A 460 GENERALIDADES

A 461 CONTROL DE LA CORROSION EXTERNA PARA CAÑERIAS SUMERGIDAS COSTA AFUERA.

A 461.1 Instalaciones nuevas.

A 461.1.1 Generalidades.

A 461.1.2 Revestimiento protector.

A 461.1.3 Sistema de protección catódica.

A 461.1.4 Aislación eléctrica.

A 461.1.5 Cargas de pruebas.

A 461.1.6 Interferencias eléctricas.

A 461.3 Monitoreo.

A 463 CONTROL DE LA CORROSION EXTERNA PARA SISTEMAS DE CAÑERIA COSTA AFUERA EXPUESTA A CONDICIONES ATMOSFERICAS.

A 463.1 Instalaciones nuevas.

CAPITULO X [ A ]: PLAN DE GERENCIAMIENTO DE INTEGRIDAD PARTE 1: INTRODUCCION Y OBJETIVOS

501 INTRODUCCION

501.1 Generalidades

501.2 Propósitos y Objetivos

501.3 Elementos del Plan de Gerenciamiento de Integridad (PGI)

501.4 Requerimientos Generales del Plan de Gerenciamiento de Integridad (PGI).

501.5 Principios Guía

502 ALCANCE

502.1 Aplicación del PGI para operadores con más de un sistema de cañerías.

503 DOCUMENTACION INCLUIDA POR REFERENCIA

504 DEFINICIONES

PARTE 2: REQUERIMIENTOS MANDATORIOS

505 REQUERIMIENTOS MANDATORIOS DE DOCUMENTACION DEL PGI

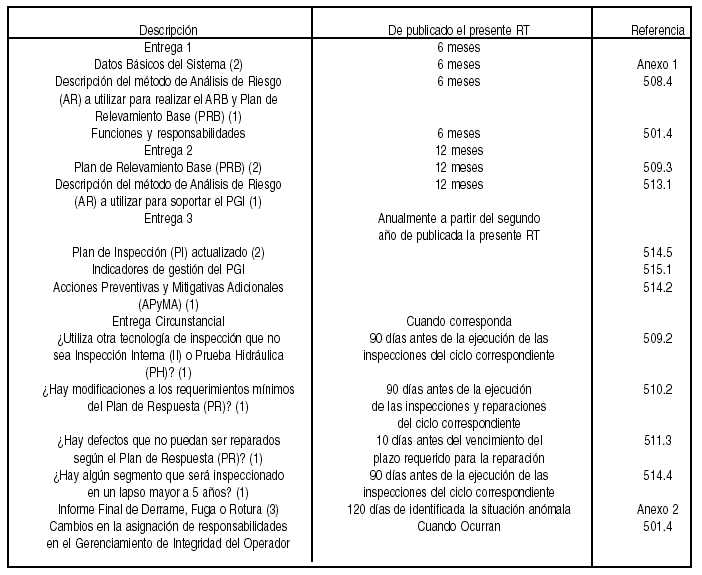

506 CRONOGRAMA DE ENTREGA DE DOCUMENTACION

PARTE 3: PROCESO DE IMPLEMENTACION DEL PLAN DE GERENCIAMIENTO DE INTEGRIDAD

507 COLECCION E INTEGRACION DE DATOS

507.1 Identificar Ductos Alcanzados

507.2 Colectar datos

507.3 Integrar datos

508 CONTENIDOS DEL ANALISIS DE RIESGO BASICO (ARB)

508.1 Identificación de las amenazas aplicables.

508.2 Identificación somera de Areas Sensibles (AS)

508.3 Segmentación por tramos

508.4 Análisis de Riesgo Básico (ARB)

509 ELABORAR EL PLAN DE RELEVAMIENTO BASE (PRB)

509.1 Determinar el tipo de inspección aplicable a cada tramo / amenaza.

509.2 Utilización de otra tecnología que no sea Inspección Interna (II) o Prueba Hidráulica (PH)

509.3 Realizar el Plan de Relevamiento Base (PRB)

509.4 Kilometraje requerido por la Autoridad de Aplicación.

510 ELABORAR EL PLAN DE RESPUESTA (PR)

510.1 Definir el Plan de Respuesta (PR)

510.2 Requisitos mínimos estipulados en el Plan de Respuesta (PR)

511 REALIZAR INSPECCIONES Y REPARACIONES

511.1 Realizar inspecciones según el Plan de Relevamiento Base (PRB) o Plan de Inspección (PI) según corresponda. 107

511.2 Evaluar los resultados de las inspecciones y VERIFICACIONES DIRECTAS (VD)

511.3 Defectos que no pueden ser reparados según el Plan de Respuesta (PR).

512 INCORPORAR RESULTADOS EN LA BASE DE DATOS

512.1 Implementar una Base de Datos (BD) e incorporar los datos y resultados.

512.2 Identificar y/o revisar las Areas Sensibles (AS).

512.3 Revisar Segmentación.

513 RECALCULAR EL RIESGO

513.1 Implementar un método de Análisis de Riesgo (AR) y calcular Riesgo.

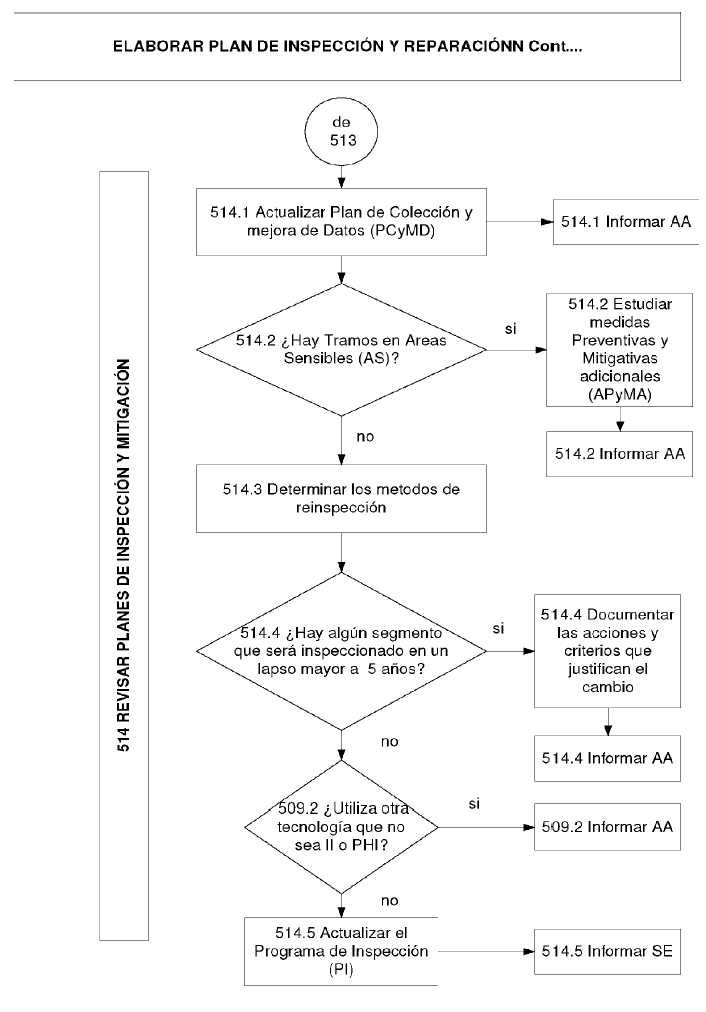

514 REVISAR PLANES DE INSPECCION Y MITIGACION (PCyMD).

514.1 Actualizar Plan de Colección y Mejora de Datos (PCyMD).

514.2 Estudiar e implementar las Acciones Preventivas y Mitigativas Adicionales (APyMA) en tramos ubicados en Areas Sensibles (AS)..............................................

514.3 Determinar el / los métodos de reinspección.

514.4 Segmento o tramo que pueda ser inspeccionado en un lapso mayor a 5 años

514.5 Actualizar el Plan de Inspección (PI)

PARTE 4: EVALUACION DE LA EFECTIVIDAD DEL PGI

515 INDICADORES DE GESTION

515.1 Indicadores Mandatorios

515.2 Indicadores Adicionales Sugeridos

ANEXO 1: Datos Básicos del Sistema

ANEXO 2: Informe Final de Derrame, Fuga o Rotura

ANEXO 1 [ A ]: DATOS BASICOS DEL SISTEMA

A1 - 1 INTRODUCCION

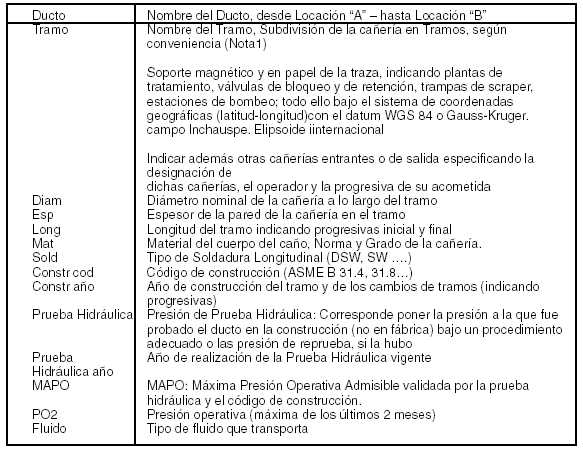

A1 - 2 DATOS CONSTRUCTIVOS

ANEXO 2 [ A ]: INFORME FINAL DE DERRAME, FUGA O ROTURA – 120 DIAS

A2 - 1 INTRODUCCION

A2 - 2 CASOS EN QUE CORRESPONDE PRESENTAR EL INFORME DE "DERRAME, FUGA O ROTURA"

A2 - 3 TRES ELEMENTOS MINIMOS A INCLUIR EN EL INFORME

APENDICE N [ A ]: PROGRAMA DE PREVENCION DE DAÑOS POR EXCAVACIONES

N 1 - Alcance

N 2 - Generalidades

N 3 - PPD Escrito

N 4 - Métodos de información a las entidades respecto del PPD

N 5 - Información a comunicar

N 6 - Recepción de la notificación del inicio de excavaciones

N 7 - Respuesta a la Notificación de inicio o reinicio de excavación

N 8 - Inspección del Operador

APENDICE O [ A ]: ACTIVIDADES DE VOLADURAS

O 1 - GENERALIDADES.

O 2 – ALCANCE

O 3 - PROCEDIMIENTOS PREVIOS A LAS ACTIVIDADES DE VOLADURAS APENDICE P [ A ]: DESAFECTACION Y ABANDONO DE CAÑERIA

P 2 - ABANDONO:

P 3 - GENERALIDADES - LINEAMIENTOS - RECOMENDACIONES

APENDICE Q [ A ]: CAPACITACION DE PERSONAL

Q 1 - GENERALIDADES

Q 2 - ALCANCE

Q 3 - DEFINICIONES

Q 4 - IDENTIFICACION DE LAS PERSONAS INCLUIDAS EN EL PROGRAMA DE CAPACITACION.

Q 5 - REGISTROS

Q 6 - IDENTIFICACION DE TAREAS

PREFACIO

Atento la necesidad de incrementar la seguridad y la protección ambiental en la operación de los sistemas de transporte de hidrocarburos líquidos por cañerías, se ha elaborado el presente Reglamento Técnico (RT) sustentado en estándares internacionales y en las mejores prácticas de la industria a efectos de establecer los requerimientos técnicos mínimos que deben cumplir los operadores de sistemas de transporte de hidrocarburos líquidos por cañerías, terminales marítimas e instalaciones complementarias a dichos sistemas.

Para ello se ha decidido establecer el presente Reglamento Técnico (RT) que contiene como estándar de referencia principal al código ASME B31.4 Sistemas de Transporte por Cañerías de Hidrocarburos Líquidos y Otros Líquidos, edición 2002, de la Sociedad Americana de Ingenieros Mecánicos (ASME) (www.iram.org.ar), junto con agregados de otros estándares internacionales y prácticas de la industria que modifican, amplían o complementan dicho estándar.

Este Reglamento Técnico (RT) se refiere al diseño, construcción, inspección, operación, mantenimiento, gerenciamiento de integridad y control de la corrosión de los sistemas de transporte por cañerías, abarcando inclusive estas consideraciones a los sistemas de cañerías ubicados costa afuera.

Se aplicarán las disposiciones del presente Reglamento Técnico (RT) a:

·

Las cañerías e instalaciones complementarias que integran las Instalaciones Fijas y Permanentes de las Concesiones de Transporte (Secciones 4º y 5º de la Ley Nº 17.319).·

Las cañerías de captación — transporte de hidrocarburos líquidos aún no tratados, por lo tanto fuera de especificación comercial — que traspasan los límites de las Concesiones de Explotación (Secciónes 3º y 5º de la Ley Nº 17.319).Se deja expresamente establecido en este Reglamento Técnico (RT) que:

·

Se dispone la aplicación obligatoria de las prescripciones del Código de referencia ASME B31.4 edición 2002 conjuntamente con las aclaraciones y/o modificaciones contenidas en el presente.·

No se han trascripto los capítulos del Código ASME B31.4 sino que se listan las excepciones y se incluyen los cambios pertinentes.·

Las futuras actualizaciones del Código ASME B31.4 serán automáticamente adoptadas, salvo que contradigan lo prescripto en el presente Reglamento Técnico (RT), en cuyo caso vale este Reglamento.·

Se define el marco de aplicación específico de un sistema formal de Gerenciamiento de Integridad de las instalaciones con alcance a los sistemas de transporte por cañerías que operan en el Territorio Nacional.Las disposiciones establecidas en el presente Reglamento Técnico (RT) serán de aplicación obligatoria en todos los sistemas existentes en lo referente a procedimientos de operación, inspección y mantenimiento, control de la corrosión y gerenciamiento de integridad.

INTRODUCCION

El presente Reglamento Técnico (en adelante Reglamento) está basado principalmente en las recomendaciones contenidas en el código ASME B31.4, con ampliaciones, modificaciones y/o aclaraciones sustanciadas en el Código de Regulación Federal de los Estados Unidos CFR part 195, el código API 1160 de la American Petroleum Institute y el nuevo estándar europeo BS EN 14161.

A efectos de su interpretación este Reglamento tiene la misma numeración que los capítulos correspondientes del código ASME B31.4. Las secciones que no fueron modificadas mantienen su título traducido pero no se ha transcripto el texto correspondiente.

Las secciones que tienen otros conceptos diferentes del Código ASME B31.4, tienen una letra que significa:

·

[ A ] Agregados·

[ R ] Reemplazo·

[ M ] ModificacionesEste Reglamento no pretende ser una exhaustiva guía para el diseño, construcción y operación de sistemas de transporte de hidrocarburos, sino que establece los requerimientos mínimos que deberán cumplir los operadores y concesionarios de sistemas de transporte, teniendo en cuenta que la consideración primaria es hacia la seguridad, por lo que cada operador deberá recurrir a las mejores prácticas de la industria y a los juicios ingenieriles pertinentes que le permitan atender todas las restricciones y problemas que se presenten en cada proyecto en particular.

Para las consideraciones de diseño se han incluido principios básicos y fórmulas simples, como así también advertencias sobre componentes no permitidos o prácticas inseguras.

A efectos de proporcionar a la Autoridad de Aplicación los elementos técnicos que deben ser verificados en relación con la actividad del transporte por cañerías de hidrocarburos líquidos, este Reglamento se ha dividido en los siguientes temas:

1. Referencias a los materiales aceptables para los componentes de un sistema de cañerías, incluyendo requerimientos dimensionales y rangos de presión y temperatura.

2. Requerimientos para el diseño de los componentes y accesorios, incluyendo los soportes.

3. Requerimientos y datos para evaluación del nivel de tensión y esfuerzos en las cañerías.

4. Requerimientos generales de construcción.

5. Requisitos de evaluación, inspección y pruebas de los componentes de un sistema de cañerías.

6. Guías para la elaboración de los procedimientos de operación y mantenimiento.

7. Disposiciones para la protección adicional de las cañerías ante la corrosión externa / interna.

8. Requerimientos para la protección adicional de las cañerías costa afuera.

9. Disposiciones para un sistema de gerenciamiento de integridad.

10. Disposiciones para la capacitación del personal de operación y mantenimiento.

El presente Reglamento será de aplicación a todos los sistemas de transporte de hidrocarburos líquidos por cañerías especificados en el Capítulo I, ubicados en el Territorio Nacional, Islas del Atlántico Sur o en la Plataforma Continental Argentina, conforme lo definido por la legislación vigente.

Dentro del alcance establecido en el párrafo anterior, para los sistemas de transporte por cañerías existentes solamente aplican los capítulos referidos a operación, mantenimiento, control de la corrosión y gerenciamiento de integridad. En los casos de diseño de sistemas nuevos y de modificaciones esenciales, agregados de tramos o re-ruteo en los casos de tramos o secciones de cañerías existentes, se deberá aplicar este Reglamento en su totalidad.

PROCEDIMIENTO DE REVISION DE ESTE REGLAMENTO TECNICO (RT)

A continuación se establece la metodología para la actualización y/o revisión del presente Reglamento.

La Autoridad de Aplicación recibirá las consultas de la industria del transporte de hidrocarburos líquidos por cañerías, sus representantes o de una empresa en forma individual, acerca de cualquier aspecto relacionado con este Reglamento, así como solicitudes de modificación debidamente fundamentadas.

La Autoridad de Aplicación podrá a su criterio requerir el asesoramiento de otros organismos o entidades especializadas, como también a los propios sujetos de la industria, emitiendo una Orden de Consulta.

La Autoridad de Aplicación, si considera relevante el pedido, podrá convocar por sí o a pedido de partes —mencionadas en el segundo párrafo— a una audiencia, arbitrar los medios para tratar el tema con terceros eventualmente afectados por la solicitud, evaluar sus argumentos, fundar su rechazo y/o disponer la incorporación de los cambios que sean aprobados o aceptados por dicha Autoridad.

Los transportistas de hidrocarburos líquidos por cañerías, sus representantes o un transportista en particular que deseen plantear una modificación sustancial al presente Reglamento deberán:

A. Enviar una solicitud a la Autoridad de Aplicación donde expresa claramente el cambio propuesto.

B. Adjuntar la información necesaria y suficiente, referencias a otros códigos, memorias de cálculo, etc. que demuestren la validez de su propuesta.

Una vez recepcionada la solicitud la Autoridad de Aplicación podrá:

Establecer un período máximo de 6 meses de discusión del tema en cuestión para su resolución.

Emitir la Orden de Consulta a quienes corresponda antes de tomar una resolución acerca de la solicitud planteada.

Si la consulta se refiere a la interpretación de una disposición o a un pedido de excepción referido a lo dispuesto en el presente Reglamento el procedimiento a criterio de la Autoridad de Aplicación, será el más expeditivo posible.

CAPITULO I: ALCANCE Y DEFINICIONES

400 [ A ] y [ R ] INFORMACION GENERAL

[ R ] (a) Este Reglamento será de aplicación a los sistemas de transporte de hidrocarburos líquidos por cañerías —de acuerdo a la figura 400.1— excluyéndose expresamente el transporte por cañerías de otros líquidos como amoníaco anhidro, anhídrido carbónico o alcoholes.

(b) Los requisitos de este Reglamento son los adecuados para una operación en condiciones normales, conforme los estándares de la industria. Los requisitos para las condiciones anormales o inusuales no están específicamente cubiertos, como así tampoco todos los detalles de ingeniería y construcción. Todos los trabajos realizados en instalaciones alcanzadas por este Reglamento, deben estar de acuerdo como mínimo con los estándares de seguridad expresados en el presente.

(c) El objeto de este Reglamento es establecer los requisitos mínimos para la seguridad en el diseño, los materiales, la construcción, el montaje, la inspección, los ensayos, la operación, el mantenimiento y la integridad de los sistemas de cañerías que transportan hidrocarburos líquidos, para la seguridad del público en general, del personal de la compañía operadora, la salvaguarda de los sistemas de cañerías contra el vandalismo, daños accidentales por terceros y la protección del ambiente.

(d) Este Reglamento concierne a la seguridad de las personas en la medida que ésta es afectada por el diseño básico, la calidad de los materiales y su fabricación y los requisitos para la construcción, inspección, ensayos, operación y mantenimiento de los sistemas de cañerías que transportan hidrocarburos líquidos. No pretende suplantar las disposiciones de seguridad industrial aplicables a las diferentes tareas, prácticas de seguridad de trabajo y mecanismos de seguridad.

(e) El presente Reglamento no es un manual de diseño, por lo que no elimina la necesidad de ingeniería de detalle o juicios de ingeniería competentes. Los requisitos de diseño específicos establecidos en este Reglamento, responden a un enfoque de ingeniería simplificado, de este modo, los profesionales a cargo del diseño deberán realizar un análisis más completo y riguroso al presentarse problemas inusuales o especiales, quedando a su cargo el desarrollo de tales diseños y la evaluación de tensiones complejas o combinadas. En tales casos, el profesional responsable del diseño lo será también para demostrar la validez de su enfoque.

(f) Para el caso de conflictos entre este Reglamento y eventuales jurisdicciones provinciales, tendrá prioridad la más exigente de las mismas, en su última revisión aprobada.

(g) Otras consideraciones:

[ A ] Unidades: En este Reglamento se adoptan las unidades establecidas en la Ley Nº 19.511 de Metrología (SIMELA), pudiendo indicarse entre paréntesis otras unidades.

Incorporación por referencia: Las normas y cualquier otro tipo de referencias están incluidas como información o guía y se deberá tomar como válida la última edición.

Compatibilidad entre los productos transportados por la cañería: No podrá ser transportado ningún producto de los fijados en el alcance de este Reglamento que pueda ser incompatible con el material de la cañería especificada o cualquiera de sus componentes.

Preservación del ambiente: Los operadores que construyan, operan, mantengan y abandonan sistemas de cañerías dedicados al transporte de hidrocarburos líquidos, son responsables y tienen la obligación de cumplimentar el presente Reglamento y la Disposición de la Subsecretaría de Combustibles Nº 56 del 4 de abril de 1997 o la normativa que la reemplace en el futuro.

Cañerías construidas con materiales diferentes al acero: En los sistemas de transporte alcanzados por el presente Reglamento —de acuerdo a la Figura 400.1— no podrá utilizarse cañerías nuevas que no cumplan con lo especificado en el mismo respecto al tipo de material.

Con la finalidad de permitir la incorporación de nuevos desarrollos tecnológicos, cuando no exista norma local sobre la materia, la Autoridad de Aplicación podrá aprobar condicionalmente, diseños o sistemas de operación que le sean presentados y que no estén contemplados en este Reglamento Técnico (RT) siempre que su uso sea aceptado en normas extranjeras reconocidas o respaldado por estudios técnicos documentados, que avalen la seguridad del diseño o sistema de operación.

400.1 [ R ] Alcance General

[ R ] Este Reglamento Técnico (RT) establece los requisitos mínimos de seguridad para el diseño, los materiales, la construcción, el montaje, la inspección, los ensayos, la operación, el mantenimiento y la integridad de los sistemas de cañerías que transportan hidrocarburos líquidos tales como:

§

Petróleo crudo.§

Condensados.§

Gasolina.§

Líquidos del gas natural.§

Gas licuado de petróleo.§

Subproductos líquidos del petróleo.Entre: (Ver Figura 400.1)

a. Colector principal de una Concesión de Explotación a Planta de Tratamiento de Petróleo fuera de la misma.

b. Entre Planta de Tratamiento de Petróleo crudo y Playa de tanques.

c. Playas de tanques.

d. Subproductos líquidos de plantas de procesamiento de gas natural a otras plantas o despacho

e. Refinerías a despacho.

f. Estaciones de bombeo.

g. Playa de Tanques de terminal a boya.

h. Otros puntos de despacho y recepción de producto.

En consecuencia las instalaciones incluidas dentro del alcance de esta norma son:

a. Cañería principal entre terminales de ductos (marinas, férreas y de camiones), estaciones de bombeo y estaciones reductoras de presión y estaciones de medición, incluyendo las trampas de scraper y los loops de prueba.

b. Cañerías de interconexión entre tanques de Almacenaje y Despacho, propias de la operación del caño.

c. Aquellos aspectos de operación, mantenimiento e inspección de los sistemas de caños de hidrocarburos líquidos relacionados a la seguridad y la protección del público en general, personal de la compañía operadora, el ambiente, propiedades y los sistemas de cañerías.

d. Cañerías costa afuera.

e. Sistemas de protección catódica.

f. Sistemas de detección de pérdidas.

400.1.1 [ R ] Exclusiones del alcance de este Reglamento Técnico (RT)

[ R ] Quedan excluidas del alcance del presente Reglamento Técnico (RT) las siguientes instalaciones:

a. Cañerías auxiliares tales como cañerías de agua, aire, vapor, aceite lubricante y gas combustible.

b. Recipientes de presión, intercambiadores de calor, bombas, medidores y otros equipos de los circuitos auxiliares.

c. Cañerías diseñadas para presiones internas:

c.1 Por debajo de 15 psi (1 bar), prescindiendo de la temperatura.

c.2 Superiores a 15 psia (1 bar) si la temperatura de diseño está por debajo de –30°C (-22 °F) o sobre 120° C (248 °F).

d. Entubado, caño, o cañerías usados en pozos de petróleo, montajes de bocas de pozos, colectores, separadores de petróleo y gas, tanques de producción de petróleo, otras instalaciones de producción y cañerías de interconexión de esas instalaciones, que no salgan del área de Concesión de Explotación.

e. Cañerías internas de plantas de tratamiento de petróleo crudo, plantas de almacenaje, procesadoras de gas, de gasolina y refinerías de petróleo.

f. Cañerías de transporte y distribución de gas natural.

400.2 [ A ] DEFINICIONES

[ A ] Algunos de los términos más comunes relacionados a este Reglamento están contenidos en el código de referencia, sin embargo las siguientes definiciones amplían o complementan las que se encuentran en dicho código.

Accidente / Incidente: Suceso imprevisto que puede derivar en daño a personas, instalaciones y/ o al ambiente.

Cuasi-accidente: Cuando se han dado las condiciones para la ocurrencia de un accidente pero no se concretó el mismo.

Colector principal de una Concesión de Explotación: Instalación en la que se recibe todo el petróleo crudo sin tratamiento y desde la cual se envía el mismo a una Planta de Tratamiento de Crudo.

Condensados: Mezcla de hidrocarburos presentes en el gas natural extraído de los yacimientos que se encuentran en el estado líquido o vaporizado y que son separados por medio de separadores primarios a 15 °C, y a 1 atmósfera, se presentan en estado líquido. Tienen una densidad relativa de más de 0,710 y menor de 0,800 (grados °API de 68 a 45) una Presión de Vapor Reid a 37,8 °C no mayor de 103.42 kPa (15 psig) y un punto final de destilación mayor de 200 °C y menor de 400 °C.

Condiciones anómalas: estado que dura un tiempo limitado en el cual el sistema, como consecuencia de una falla imprevista, se aleja de las condiciones de presión, temperatura, caudal, composición química (o combinaciones de más de una de ellas) para las cuales fue diseñado.

Cañerías de Captación: son las destinadas a recolectar los hidrocarburos de los pozos productores hasta la planta de tratamiento.

Falla: inhabilidad de cualquier activo físico para satisfacer las condiciones para las cuales fue diseñado.

Fluidos Categoría A: fluidos inflamables en estado líquido a presión y temperatura ambiente. Ejemplos: petróleo crudo, condensado, gasolina y subproductos líquidos del petróleo. Fluidos

Categoría B: fluidos inflamables que se presentan como gases a temperatura y presión ambiente, pero son transportados en estado líquido por modificación de las condiciones de presión y temperatura. Ejemplos típicos son los líquidos del gas natural, gas licuado de petróleo, propano y butano.

Gasolina: mezcla de hidrocarburos presentes en el gas natural extraído de los yacimientos, separados al estado líquido por medio de operaciones de enfriamiento mecánico o por procesos industriales propios de las plantas de acondicionamiento del gas natural y/o extracción de gas licuado. Se encuentra en estado líquido en condiciones estándar de presión y temperatura (1 atmósfera y 15 °C), el que estabilizado debe tener una Presión de Vapor Reid a 37,8 °C no mayor de 103.42 kPa (15 psig). Tienen una densidad relativa mayor de 0,600 y menor de 0,710 (grados API 104 a 68) y un punto final de destilación mayor de 100 °C y menor de 200 °C.

Imperfección: una discontinuidad o irregularidad detectada por un método de inspección.

Legajo Técnico de obra: aquel documento que contendrá como mínimo:

·

Planialtimetría con plantas y cortes del tendido del sistema de cañería conforme a obra.·

Planos de detalle de los cruces especiales conforme a obra.§

Planos de detalles de equipos y sus instalaciones, incluidas las fundaciones, conforme a obra.·

Planos de edificios y sus instalaciones, conforme a obra.·

Especificaciones y certificaciones de los materiales utilizados.·

Memoria de cálculo conforme a obra.Registro de protocolos de comisionado de las tuberías (pruebas hidrostáticas, calidad del agua de prueba, disposición final, secado, etc).

Líquidos de Gas Natural (LGN): mezcla de hidrocarburos compuesta por todos los productos más pesados que el metano contenido en el gas natural. Los componentes predominantes son Etano, Propano y Butano. Se encuentran en estado gaseoso en condiciones normales de presión y temperatura, pero para facilitar su almacenamiento y transporte, son convertidos a estado líquido, mediante modificaciones de las condiciones de presión y temperatura.

MAPO: Es la Máxima Presión Admisible de Operación.

Operador: persona física o jurídica responsable de operar un sistema de transporte de hidrocarburos líquidos en el marco de la Ley Nº 17.319.

Petróleo Crudo: mezcla de hidrocarburos líquidos en su estado natural u obtenida por condensación o extracción del gas de yacimiento y que permanece en estado líquido bajo condiciones normales de presión y temperatura. A los efectos de su transporte en sistemas concesionados debe hallarse desalinizada, deshidratada, desgasificada, puesta en tanque, reposada y estabilizada.

Planta de Tratamiento de Crudo (PTC): instalaciones en las que se trata el petróleo crudo — separándose el agua, gases y sales— hasta alcanzar las condiciones de comercialización.

Siniestro: daño grave a las personas, el ambiente y/o instalaciones.

Sistema de Cañerías: todas las partes de las instalaciones físicas a través de las cuales el hidrocarburo líquido es conducido incluyendo caños, válvulas, accesorios y elementos fijos al caño, respondiendo a diferentes configuraciones de acuerdo al Esquema de la Figura 400.1.

CAPITULO II: DISEÑO

PARTE 1: CONDICIONES Y CRITERIOS

401 CONDICIONES DE DISEÑO

401.1 [A] Generalidades

[ A ] El profesional responsable del diseño también deberá considerar las vibraciones y las pulsaciones inducidas que podrán originar tensiones cíclicas excesivas para los materiales seleccionados.

[ A ] Categorización de productos transportados:

El producto a ser transportado debe ser clasificado en una de las dos categorías (ver 400.2 DEFINICIONES), de acuerdo al potencial de peligrosidad que presenta frente a la seguridad pública y el ambiente.

§

Fluidos Categoría A.§

Fluidos Categoría B.[ A ] Clases de Trazado

La unidad de clase de trazado es una superficie que se extiende 200 metros a cada lado del eje longitudinal de un tramo continuo del sistema de cañería de 1600 metros.

Excepto lo previsto en los párrafos c.2) y e) de esta sección, la clase de trazado queda determinada por la cantidad de edificios dentro de la unidad de clase de trazado.

Para los propósitos de esta sección, cada unidad de vivienda en un edificio de múltiples viviendas deberá ser contada como un edificio separado destinado a ocupación humana.

a) Clase 1 de trazado

Corresponde a la unidad de clase de trazado que contiene 10 o menos unidades de vivienda destinadas a ocupación humana. También corresponden a clase 1 los trazados costa afuera. Dentro de la Clase 1, se considera una sub-clase denominada Clase 1 - División1, que corresponde a la unidad de clase de trazado que no contiene unidades de vivienda y caracteriza a superficies o áreas de campos destinados a pastoreo o labranza, aledañas a áreas de explotación de hidrocarburos sin ocupación humana.

b) Clase 2 de trazado

Corresponde a la unidad de clase de trazado que tiene más de 10, pero menos de 46 unidades de vivienda destinadas a ocupación humana.

c) Clase 3 de trazado

Corresponde a:

c1. Cualquier unidad de clase de trazado que contiene 46 o más unidades de vivienda destinadas a ocupación humana; o

c2. Una zona donde la cañería esta colocada dentro de los 100 metros de cualquiera de los siguientes casos:

c3. Un edificio que es ocupado por 20 o más personas durante el uso normal;

c4. Un área pequeña, abierta, definida, que es ocupada por 20 o más personas durante el uso normal, tales como un campo de deportes o juegos, una zona de recreación, teatros al aire libre, u otros lugares de reunión pública.

d) Clase 4 de trazado

Corresponde a la unidad de Clase de trazado donde predominan edificios, con cuatro o más pisos sobre el nivel de terreno.

e) Los límites de las clases de trazado determinadas de acuerdo con los párrafos a) hasta d) de esta sección deben ser ajustados como se indica a continuación:

·

Una clase 4 de trazado finaliza a 200 metros del edificio más próximo de cuatro o más pisos sobre el nivel del terreno.·

Cuando un grupo de edificios destinados a ocupación humana requiere una Clase 3 de trazado, ésta finalizará a 200 m de los edificios más próximos del grupo.·

Cuando un grupo de edificios destinados a ocupación humana requiere una Clase 2 de trazado, ésta finalizará a 200 m de los edificios más próximos del grupo.401.2 Presión

401.2.2 [ A ] Presión de Diseño Interior

[ A ] Se debe controlar y calcular el bombeo adecuadamente así como proveer equipo de protección para prevenir la elevación de presión perjudicial en caso de que se produzca.

401.3 Temperatura

401.4 Influencias del Ambiente

401.5 [ A ] Efectos Dinámicos

401.5.1 Impacto

[ A ] 401.5.2 Viento

En el diseño de cañería suspendida deben adoptarse previsiones para soportar el efecto de la carga del viento, al respecto deben consultarse las normas del Centro de Investigación de los Reglamentos Nacionales de Seguridad para Obras Civiles (CIRSOC).

[ A ] 401.5.3 Sismos

Al respecto el profesional responsable calculará las tensiones compuestas de un sismo, teniendo en cuenta la acción conjunta de las tensiones longitudinales, circunferenciales y del esfuerzo de corte sobre la cañería. El factor de utilización, relación entre la tensión compuesta y la TFME (Tensión de Fluencia Mínima Especificada), debe ser menor que el 95%. Debe consultarse y aplicarse, en lo que corresponde, las normas, las clasificaciones, y los planos del Instituto Nacional de Prevención Sísmica (INPRES).

401.5.4 Vibraciones

401.5.5 Subsidencias

401.5.6 [ A ] Olas y corrientes

En el diseño de cañerías que cruzan vías de aguas (arroyos, ríos, canales) deben adoptarse precauciones para evitar los efectos de las olas y las corrientes.

Se deberá considerar en el caso de ríos de llanura el cauce actual y el cauce histórico, para determinar el ancho del cruce. En ríos de montaña se deberán considerar los efectos de arrastre de sólidos y los cambios de densidad correspondientes.

En las zonas inundables —estacional o permanentemente— se preverá el contrapesado de la cañería.

401.6 Efectos del Peso

401.6.1 Cargas vivas

401.6.2 Cargas muertas

a) [ A ] Tapada

Toda línea de transporte enterrada debe ser instalada con una tapada mínima de acuerdo a la Tabla [A] 401.6.2 (a), con excepción de lo dispuesto en el punto b) de esta sección.

TABLA [A] 401.6.2 (a) Tapada mínima

|

UBICACION |

SUELOS NORMALES |

ROCA COMPACTA (1) |

|

Trazado Clase 1 |

0,80 m |

0,45 m |

|

Trazado Clase 2, 3 y 4 |

1 m |

0,60 m |

|

Bajo solera de drenajes de cruces de caminos, Carreteras y ferrocarriles |

1,20 m

|

0,60 m

|

Nota (1) Para considerar la tapada mínima indicada en "roca", el caño, incluido su revestimiento, debe estar totalmente alojado en la zanja cavada en la roca.

b) La cañería a ser instalada en una vía navegable, arroyo o puerto, deberá tener la tapada necesaria para que el garrado de las anclas u otros elementos no lo lastime, pero la tapada mínima en el lecho no será menor a 1,20 metros en suelo y 0,60 m en roca compacta.

La cañería instalada costa afuera sumergida en aguas de 3,60 m de profundidad, medida desde el nivel medio de bajamar, debe tener una tapada mínima de 0,90 m en suelo y 0,45 m en roca compacta entre el lomo del caño y la superficie del lecho.

Las acometidas a la costa tendrán la tapada necesaria para proteger a la cañería de la acción de las olas, las erosiones del lecho de cualquier naturaleza como bajamares y pleamares, debiendo la cañería tener un recubrimiento de espesor adecuada de hormigón con malla metálica que le dé el peso negativo necesario y la proteja mecánicamente.

Si la técnica de tendido de la cañería es la perforación dirigida, no perturba el ambiente y no es necesaria la obtención de flotación negativa. El profesional responsable del trabajo, debe previamente efectuar las perforaciones estratigráficas necesarias para conocer el suelo, sus características y el grado de consolidación.

401.7 Cargas de Expansión y Contracción Térmica

401.8 Movimientos Relativos de los Componentes Conectados con la Cañería

402 CRITERIOS DE DISEÑO

402.1 Generalidades

402.2 Series para los componentes de cañería en función de la Presión y Temperatura

402.3 Tensiones Admisibles y Otros Límites de Tensión

402.3.1 [ A ] y [ R ] Valores de Tensiones Admisibles

a) [ R ] Se reemplazará el factor de diseño único 0.72 del código ASME B31.4 por el factor de diseño variable F. Según corresponda de la Tabla [R] 402.3.1(a).

La fórmula de aplicación será:

S = F x E x TFME

TABLA [R] 402.3.1.(a) - Factores de Diseño (F)

Para fluidos categoría A (no distingue clase de trazado)

|

UBICACIÓN |

|

|

Ruta general (a través de campo) |

0.72 |

|

Cruces e invasiones paralelas sobre: Caminos menores |

0.72 |

|

Rutas sin caño camisa, FFCC, canales, ríos, defensas de diques y lagos |

0.6 |

|

Cruces por áreas naturales protegidas o de sensibilidad particular |

0.6 |

|

Trampas de lanzamiento de scraper |

0.5 |

|

Cañería de acometida a plantas y terminales * |

0.5 |

|

Construcciones especiales tales como prefabricados y caños sobre puentes |

0.5 |

Para fluidos categoría B (distingue factor de diseño por clase de trazado)

|

Clase de Trazado |

1 |

2 |

3 |

4 |

|

Que atraviesa clase 1, 2, 3 o 4 respectivamente |

0.72 |

0.6 |

0.5 |

0.4 |

|

Cruces y traza paralela que invade: |

||||

|

a) Caminos menores |

0.72 |

0.6 |

0.5 |

0.4 |

|

b) Rutas, FFCC, canales, ríos y cruces de agua |

0.6 |

0.6 |

0.5 |

0.4 |

|

Cruces por áreas naturales protegidas o de sensibilidad particular |

0.6 |

0.6 |

0.5 |

0.4 |

|

Trampas de lanzamiento de scraper |

0.5 |

0.5 |

0.4 |

0.4 |

|

Cañería de acometida a plantas y terminales * |

0.5 |

0.5 |

0.4 |

0.4 |

|

Construcciones especiales, tal como prefabricados y cruces en puentes |

0.5 |

0.5 |

0.4 |

0.4 |

*

El diseño de la cañería utilizando los factores correspondientes se iniciaran a 200 metros del perímetro de las misma y terminará al inicio de ellas.402.4 Tolerancias

402.4.1 [ A ] Corrosión

[ A ] En el caso de que el producto transportado tenga una composición conocida o presumida que haga necesario el uso de sobre espesor por corrosión, el operador deberá calcular el mismo con métodos idóneos reconocidos.

PARTE 2: DISEÑO DE COMPONENTES DE CAÑERIA SOMETIDOS A PRESION

403 CRITERIO PARA EL DISEÑO DE COMPONENTES DE CAÑERIA

404 PRESION DE DISEÑO DE LOS COMPONENTES

404.1 Caño Recto

404.1.1 General

a) [A] Los espesores nominales mínimos recomendados para las cañerías de acero, serán los de la tabla [A] 404.1.1(a).

TABLA [A] 404.1.1(a)

Espesores nominales mínimos recomendados para caño recto de extremo plano en milímetros.

|

Diámetro nominal |

Clase Trazado |

Clase Trazado |

Clase Trazado |

|

|

Pulgadas |

mm. |

1 |

2 |

3 y 4 |

|

3 |

88,9 |

2,1 |

2,5 |

2,5 |

|

4 |

114,3 |

2,1 |

3 |

3 |

|

6 |

168,3 |

2,1 |

3,4 |

4 |

|

8 |

219,1 |

3,2 |

3,4 |

4,4 |

|

10 |

273 |

4 |

4,2 |

4,8 |

|

12 |

323,8 |

4,4 |

4,4 |

5,2 |

|

14 |

355,6 |

4,8 |

4,8 |

5,3 |

|

18 |

457,2 |

4,8 |

4,8 |

6,4 |

|

20 |

508 |

4,8 |

4,8 |

6,4 |

|

24 |

609,6 |

5,6 |

5,6 |

6,4 |

|

30 |

762 |

5,6 |

6,4 |

7,7 |

|

36 |

914,4 |

5,6 |

6,4 |

7,9 |

404.2 Segmentos Curvos de Cañería

404.3 Intersecciones

404.5 Presión de Diseño de Bridas

404.6 Reducciones

404.7 Presión de Diseño de Otros Componentes que Soportan Presión

PARTE 3: APLICACIONES DEL DISEÑO PARA LA SELECCION DE COMPONENTES DE CAÑERIA Y SUS LIMITACIONES

405 CAÑO

405.2 Caño Metálico

406 ACCESORIOS, CODOS, CURVAS E INTERSECCIONES

406.1 Accesorios

406.2 Curvas, Ingletes y Codos

406.3 Cuplas

406.4 Reducciones

406.5 Intersecciones

406.6 [ A ] Tapas

[ A ] Inspeccionabilidad de las Cañerías Mediante Herramientas Inteligentes

a. Con excepción a lo estipulado en los párrafos b) y c) de la presente sección, cada nueva cañería que se instale, o cada vez que se reemplace una sección de cañería, válvula, accesorio u otro componente, los mismos deberán ser diseñados y construidos de manera de permitir el pasaje de las herramientas de inspección interna.

b. Esta sección no se aplica a:

1. Colectores.

2. Cañería de instalaciones tales como estaciones de bombeo, estaciones de medición o regulación.

3. Cañería asociada a playa de tanques u otras instalaciones de almacenamiento.

4. Cruces aéreos.

5. Diámetros tales que la inspección interna no está disponible comercialmente.

c. Un operador que debido a razones inesperadas se vea forzado a construir un nuevo reemplazo de un segmento de cañería que no cumple con lo estipulado en el párrafo a) de la presente sección, podrá construir el mismo siempre que a los 30 días de realizada la construcción de emergencia presente un informe donde demuestre la impracticabilidad de realizar una construcción que permita la inspección interna, respaldado con la documentación técnica correspondiente. Si dicha petición es denegada el operador deberá realizar las modificaciones necesarias para hacer la línea inspeccionable.

407 VALVULAS

407.1 Generalidades

407.8 Válvulas Especiales

408 BRIDAS, CARAS DE BRIDAS, JUNTAS Y ESPARRAGOS

408.1 Bridas

408.3 Caras de Bridas

408.4 Juntas

408.5 Espárragos

409 MATERIALES Y ELEMENTOS USADOS

PARTE 4: SELECCION Y LIMITACIONES DE LAS UNIONES DE CAÑERIAS

411 UNIONES SOLDADAS

411.2 Soldadura a tope

412 UNIONES BRIDADAS

412.1 Generalidades

414 UNIONES ROSCADAS

414.1 Generalidades

418 MEDIACAÑAS, CUPLAS Y OTRAS UNIONES PATENTADAS

418.1 Generalidades

PARTE 5: EXPANSION, FLEXIBILIDAD, ACCESORIOS ESTRUCTURALES, SOPORTES Y RESTRICCIONES

419 EXPANSION Y FLEXIBILIDAD

419.1 Generalidades

419.5 [ A ] Flexibilidad

[ A ] Al calcular la flexibilidad de un sistema, este debe ser tratado como un todo.

Debe considerarse la característica de cada uno de los componentes y todas las restricciones existentes, como ser soportes y guías. Los cálculos deben tener en cuenta los factores de intensificación de tensiones que se han comprobado en componentes que no son los de la simple cañería recta.

Las propiedades del caño y los accesorios para estos cálculos deben estar basadas en sus dimensiones nominales y debe tomarse el factor de junta igual a 1.

En los cálculos de expansión no interesa si la cañería fue curvada en frío o no, debiendo el profesional a cargo del diseño considerar la temperatura máxima. Además de la expansión de la línea en si misma, deben considerarse los movimientos lineales y angulares de los equipos conectados al sistema.

419.5.1 Recursos Para Proveer Flexibilidad

419.6 [ R ] Propiedades

419.6.1 [ R ] Coeficiente de expansión térmica

La expansión térmica de los materiales comunes usados para caños debe determinarse a partir de las tablas existentes en los manuales de ingeniería que informan los valores de los coeficientes de dilatación, debiendo considerar la máxima temperatura de operación prevista y la temperatura media del ambiente durante la instalación.

419.6.2 Módulo de elasticidad

419.6.4 Valores de tensión

419.7 Análisis

420 CARGAS SOBRE LOS ELEMENTOS QUE SOPORTAN CAÑERIA

420.1 Generalidades

421 DISEÑO DE LOS ELEMENTOS DE SOPORTE DE CAÑERIA

421.1 Soportes, Abrazaderas y Anclajes

PARTE 6: CAÑERIAS AUXILIARES Y OTRAS

422 REQUERIMIENTOS DE DISEÑO

422.3 Instrumentos y otras cañerías Auxiliares de Petróleo

422.6 Cañería de alivio de Presión

CAPITULO III: MATERIALES

423 MATERIALES, REQUERIMIENTOS GENERALES

423.1 [ A ] y [ R ] Materiales y especificaciones aceptadas

[ R ] (a) Aquellos materiales metálicos y no metálicos que no se encuentren especificados el Código ASME B 31.4, deberán ser autorizados previo a su uso por la Autoridad de Aplicación de acuerdo a lo indicado en la sección 400 de este Reglamento.

[ A ] (b) Cada válvula, accesorio, tira de caño y demás componentes del sistema de cañerías debe estar marcado:

1. Como lo estipula la especificación o norma según la cual se fabricó.

2. Indicando el diámetro, el material, el fabricante, el régimen de presión y de temperatura y si corresponde, tipo, grado y modelo.

3. La marcación debe ser aplicada de manera que no se dañe el caño o componente ni los recubrimientos y deberá permanecer visible hasta que el sistema de cañerías sea instalado.

La marcación servirá para adoptar las precauciones necesarias para asegurar que los elementos solo se utilicen dentro de los limites reales de temperaturas y tensiones para los cuales esta habilitado para el servicio.

423.2 [ A ] Limitación de Materiales

[ A ] Para cualquier otro tipo de material diferente al acero que quiera ser utilizado, se deberá realizar la consulta con 180 días de anticipación a la presentación del proyecto a la Autoridad de Aplicación, adjuntando la norma en la cual esta basado el uso del material, antecedentes, etc., como así todos los datos que le sean pedidos al respecto. La Autoridad de Aplicación deberá responder si considera satisfactorio o no el proyecto, dentro de un período no mayor a 90 días a partir del momento en que la empresa complete toda la información que le sea requerida. Este plazo podrá ampliarse si existieran razones que lo justifiquen.

425 MATERIALES APLICADOS A PARTES MISCELANEAS

Tabla 423.1 Materiales normalizados

CAPITULO IV: REQUISITOS DIMENSIONALES.

426 REQUISITOS DIMENSIONALES PARA COMPONENTES DE CAÑOS NORMALIZADOS Y NO NORMALIZADOS

426.1 Componentes de cañerías normalizados

426.2 Componentes de cañerías no normalizados

426.3 Roscas

Tabla 426.1 Normas dimensionales

CAPITULO V: CONSTRUCCION, SOLDADURAS Y MONTAJE

434 CONSTRUCCION

434.1 Generalidades

434.2 [ A ] Inspección

[ A ] a) El operador debe realizar las inspecciones a través de personal capacitado ya sea por formación académica o entrenamiento debiendo contar con experiencia apropiada.

La inspección debe asegurar que todo el trabajo se realice conforme a las especificaciones del operador y a las normas que sean de aplicación, tanto en el ámbito nacional como local.

El inspector debe estar autorizado para ordenar reparaciones, remociones y reemplazos de cualquier componente que no conforme los requisitos mencionados en el párrafo anterior.

El operador debe reunir y conservar todos los registros necesarios que documenten las modificaciones efectuadas, que deben contar con su conocimiento y aval.

b) Todo tramo de caño y de otros componentes, deben ser inspeccionados visualmente en el sitio de instalación, como mínimo, para asegurar que no hayan sufrido ningún daño visible que pudiera afectar su grado de eficiencia.

Se deberá tener en cuenta:

1. Las inspecciones en obra para localizar arañazos o estrías inadecuadas deben efectuarse antes del revestimiento, cuando se hace en obra, y durante las operaciones de bajada y tapada en todos los casos.

2. Los desgarramientos y defectos del revestimiento de protección deben ser cuidadosamente examinados antes de repararlos, determinando siempre si el material base fue también dañado.

3. Todas las reparaciones, reposiciones y modificaciones se inspeccionarán antes de ser cubiertas.

4. Para otros materiales distintos al acero, aprobados por la Autoridad de Aplicación, son válidos los conceptos anteriormente vertidos. La inspección deberá prestar principal atención durante la construcción, entre otras cosas a detectar cortes, ranuras, raspones, deformaciones e imperfecciones.

434.3 Derecho de paso

434.3.1 [ A ] Ubicación

[ A ] Se debe seleccionar la traza de manera de minimizar la posibilidad de riesgo asociado con la morfología y comportamiento del terreno, la existencia de accidentes geográficos significativos de cualquier clase, la posible falla de la instalación y el consecuente daño ambiental. Respetando asimismo, el futuro desarrollo urbano e industrial y la existencia de comunidades aborígenes.

Se debe efectuar una detallada evaluación de las condiciones planialtimétricas del lugar, estudiar el escurrimiento de las vías de agua existentes y sus alteraciones históricas, priorizar los tendidos que corran paralelos a caminos, vías férreas o picadas existentes evaluando la posibilidad de efectuar el tendido en la zona de influencia (zona de camino o ferrocarril), garantizando la accesibilidad permanente durante la construcción y después, durante la operación y el mantenimiento, a cualquier punto del conducto.

Para Fluidos Categoría A, ninguna cañería puede ser colocada dentro de los 7.5 metros de una construcción privada, instalación industrial o pública. En caso que inevitablemente la cañería deba pasar a una distancia menor a la prescripta en este Reglamento Técnico (RT), el operador deberá proveer medidas de protección adicionales que aseguren la integridad del sistema. Ver Tabla [A] 434.3.1.

Para Fluidos Categoría B, las distancias de seguridad se corresponden con las distancias mínimas desde el eje de la cañería al límite indicado en la tabla que sigue. Ver Tabla [A] Tabla 434.3.1.

TABLA [A] 434.3.1 Tabla de distancias de seguridad (en metros)

NOTAS:

(1) Las válvulas deben ubicarse bajo tierra, preferentemente en cámaras. De acuerdo con el estudio de riesgo que efectúe el operador, las válvulas pueden requerir ser telecomandadas además de ser operables manualmente.

(2) No existen viviendas, ni lugares cerrados o abiertos donde habitualmente se reúnan más de 20 personas.

(3) El espesor de la cañería se calculará con un factor de diseño F = 0,5 en una longitud de 200 m aguas arriba y abajo de los edificios extremos del grupo que determina la clase de trazado.

(4) El espesor de la cañería se calculará con un factor de diseño F = 0,4 en una longitud de 200 m aguas arriba y abajo de los edificios extremos del grupo que determina la clase de trazado.

(5) La MAPO máxima será 17,5 kgr. / cm2 (17,1 bar). El espesor de la cañería se calculará con un factor de diseño F = 0,4 en una longitud de 200 m aguas arriba y abajo de los edificios extremos del grupo que determina la clase de trazado.

(6) En casos especiales estas distancias podrán reducirse utilizando una tensión circunferencial máxima del 20% de la TFME y aumentando la tapada. Esta disminución de distancias no podrá superar el 20%.

(7) En todos los casos es importante determinar la influencia de la inducción sobre la cañería y mitigarla de manera que no tenga influencia negativa sobre su integridad (NACE RP 0177). Las distancias se miden entre el eje de la línea de transporte a los límites de la servidumbre o a la proyección de la línea AT en su movimiento pendular correspondiente a la hipótesis de viento máximo, sobre el suelo, lo que resulte más exigente.

AT: alta tensión.

MT: media tensión.

En la tabla 434.3.1 figuran las distancias mínimas desde el eje de la cañería al límite de la propiedad donde se pueda construir un edificio, normalmente habitable, para sistemas de cañerías que son diseñadas, construidas y mantenidas conforme a los requerimientos de este Reglamento.

El estudio de la ruta de la traza de la cañería será el resultado de un análisis de riesgo, como parte de una evaluación de seguridad.

PROTECCION EXTRA O SOBREPROTECCION

El diseño de una cañería puede requerir una protección adicional para prevenir daños provenientes de condiciones inusuales.

La típica sobreprotección puede provenir de una o de una combinación de algunas de las siguientes medidas:

a. incremento del espesor de la pared del caño;

b. protección adicional encima del caño;

c. aplicación al caño de un revestimiento de hormigón, hormigón armado u otro producto similar;

d. utilización de un revestimiento de mayor espesor para mejorar la protección catódica;

e. incremento de la tapada;

f. utilización de mayor cantidad de mojones y cartelería de advertencia;

g. colocación sobre el caño de medias cañas soldadas para soportar cargas vivas;

h. protección de la cañería aérea de la acción de impactos diversos;

i. detección efectiva de pérdidas en tiempo y forma;

j. bloqueo rápido de la línea.

434.3.2 [ A ] Requerimientos de construcción

[ A ] Elegida la traza definitiva entre las posibles, el profesional responsable debe identificar a los propietarios y superficiario para gestionar los permisos de paso correspondientes de acuerdo a la normativa vigente.

Debe minimizar las molestias y daños inevitables, brindando la máxima seguridad a la población.

(a) [ A ] Debe aplicar la Guía para la prevención de daños sobre infraestructuras del operador por actividades de voladuras propias o de terceros, que está contenida en el Apéndice O.

434.3.3 [ A ] Inspección y estaqueado o marcado

[ A ] Una vez elegida la traza definitiva, y antes de iniciar el zanjeo en la pista de trabajo se estaqueará toda la línea indicando las progresivas kilométricas, el inicio y el final de las curvas horizontales y verticales, de los cruces especiales (ríos, carreteras y vías férreas), y de cualquier otro accidente topográfico que exija un tratamiento constructivo especial.

Si las instalaciones están ubicadas costa afuera, debe gestionarse ante la Autoridad Marítima responsable la marcación de la futura traza en las cartas náuticas, utilizando todos los medios necesarios para advertir a las embarcaciones de la existencia de cañerías de refulado, barcos de tendido y almacenamiento, dragas, remolcadores, etc.

434.4 Manipuleo, transporte, desfile y almacenamiento

434.5 [ A ] Daños a elementos prefabricados y caños

[ A ] a) Las imperfecciones y daños que afecten el grado de eficiencia de un tramo de caño de acero, colector, trampa scraper, etc. sin uso, deben ser reparados o eliminados. Si la reparación se realiza por amolado, el espesor de la pared remanente debe ser por lo menos igual a cualquiera de los siguientes puntos:

·

El espesor mínimo requerido conforme con las tolerancias admitidas por las especificación con la cual el caño fue fabricado; o·

El espesor de pared nominal requerido para la presión de diseño de la cañería.434.6 [ A ] Zanjeo.

[ A ] Antes de iniciar el zanjeo el constructor debe contar con toda la documentación necesaria que lo autorice a ingresar a los inmuebles para iniciar posteriormente, a través de los métodos de la mecánica de suelos, la determinación de las características de los mismos y sus propiedades principales a lo largo de toda la traza (limites de Atterberg, resistividades, consolidaciones, durezas, niveles de las napas freáticas, etc.).

Una vez reunida la información necesaria, seleccionará los métodos de zanjeo y el ancho de la pista de trabajo, que deberá ser el menor posible.

Se obtendrá la profundidad necesaria de la zanja, de manera de asegurar la tapada exigida, en forma progresiva, de manera tal de lograr el curvado vertical de la cañería naturalmente.

En ningún caso se forzara el tendido del conducto, respetando siempre los radios de curvado mínimos permitidos por el presente Reglamento Técnico (RT):

La profundidad de la zanja debe ser adecuada para la ubicación de la cañería de acuerdo a las características del terreno, y a las sobrecargas impuestas por los cruces de rutas y caminos, ferrocarriles y demás circunstancias existentes, debiendo ser instaladas por debajo del nivel normal de los cultivos.

Excepcionalmente y con autorización expresa de la Autoridad de Aplicación, la cañería tendrá una tapada menor que la indicada en la Tabla [A] 401.6.2 (a), si se proporciona una protección adicional para que soporte las cargas externas previstas.

La ubicación de estructuras subterráneas, que cruzan la traza, debe ser determinada con anticipación a las actividades de zanjeo, previendo daños que pudieran ocasionarse.

Se debe proporcionar un espacio libre de 0,50 m entre la superficie exterior de la cañería y cualquier otra estructura subterránea existente.

Los cruces de la cañería con otros conductos mantendrá el espacio libre indicado, intercalándose entre ellos placas de material resistente y duradero que señale la existencia de la línea de transporte y la proteja.

434.7 Curvas, ingletes y codos

434.7.1 Curvas confeccionadas a partir de caño

434.7.2 Curvas a Inglete (Tipo miter)

434.7.3 [ A ] Curvas y codos confeccionados en fábrica

[ A ] Los cambios de dirección se pueden hacer a través del curvado del caño o bien por la instalación de curvas o codos fabricados en taller:

Curvas

El espesor de la pared del caño antes de ser curvado será determinado como en el caso de caño recto. Las curvas deberán estar dentro de las limitaciones de deformación de este Reglamento. A fin de modificar los efectos de la expansión y la contracción, algunas piezas de los tendidos de cañerías pueden ser curvadas en frío, y esto puede ser tomado en cuenta en los cálculos de reacción, siempre que se especifique y se use un método efectivo.

Codos

El espesor mínimo del metal de codos bridados o roscados, no será menor al especificado en el American National Standard o el MSS Standard Practice, para las presiones y temperaturas correspondientes.

Los codos de acero para soldar a tope deberán cumplir con ASME B16.9, ASME B16.28 o MSS SP-75 y deberán tener la serie de temperatura y presión basada en los mismos valores de tensión que los usados al establecer las limitaciones de temperatura y presión para cañerías del mismo material o equivalente.

Las curvas en caño de acero ejecutadas en obra, que no sean curvas corrugadas hechas de acuerdo con el presente Reglamento, deberán cumplir con lo siguiente:

a. No deben restringir la eficiencia de la cañería.

b. Para caños mayores de 100mm de diámetro nominal, la diferencia entre el diámetro máximo y el mínimo de la sección en una curva no podrá ser mayor del 2,5% del diámetro nominal.

c. Toda curva debe tener un contorno liso y estar libre de ondulaciones, agrietamientos, o cualquier otro defecto mecánico.

d. En los caños con costura longitudinal, ésta deberá encontrarse tan cerca como sea posible del eje neutro de la curva, a menos que:

i. La curva esté confeccionada con un mandril interior de curvado.

ii. El caño tenga un diámetro exterior menor o igual a 305 mm, o tenga una relación de diámetro a espesor menor que 70.

e. Toda soldadura circunferencial que esté ubicada donde la tensión producida durante el curvado cause una deformación permanente en el caño, deberá ser ensayada por métodos no destructivos, antes y después del proceso de curvado.

f. Los segmentos transversales de los codos forjados de acero para soldar, no podrán ser usados para cambios de dirección en caños de diámetro mayor o igual a 100 mm, a menos que la longitud del arco, medido sobre la curva interna, sea por lo menos de 50 mm (2").

g. Toda curva que no sea corrugada fabricada de acuerdo con el presente Reglamento, deberá tener un perfil suave y estar libre de daños mecánicos.

h. El curvado en caliente de los caños trabajados en frío o con tratamiento térmico, debe estar diseñado de acuerdo con este Reglamento.

434.8 Soldadura

434.8.1 [ A ] Generalidades

[ A ] La soldadura debe ser realizada por soldadores calificados según el Código API 1104 de acuerdo con procedimientos escritos ex profeso, que hayan sido calificados de acuerdo con este Reglamento, para realizar soldaduras buenas y dúctiles.

Cada procedimiento de soldadura será registrado en detalle, incluyendo los resultados de los ensayos de calificación.

Este registro será archivado y mantenido en uso mientras continúe siendo utilizado y formará parte del legajo técnico de la documentación "conforme a obra" del sistema de cañerías de que se trate.

434.8.2 Procesos de soldadura y metal de aporte

434.8.3 [ A ] Calificación de soldadores y procedimientos de soldadura

[ A ] El carbono equivalente basado en el análisis del producto, no excederá 0,43 para grados X 70 y X 65; y 0,41 para grados X 60 y menores.

El cálculo del carbono equivalente será efectuado aplicando la siguiente expresión:

C eq. = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

Para grados mayores debe ser consultada la especificación que corresponda.

434.8.4 Normas para soldaduras

434.8.5 [ M ] Requerimientos de inspección y criterios de aceptación

[ M ] (a) (3) Las inspecciones serán del 100% de las soldaduras de producción de la línea hasta tanto se compruebe la inexistencia de rechazos, luego serán de un mínimo del 10% de las completadas diariamente seleccionadas en forma aleatoria por el operador.

434.8.6 Tipos de soldadura, diseño de juntas y niples de transición

434.8.7 Remoción o reparación de defectos

434.8.8 Precalentamiento y temperatura entre pasadas

434.8.9 Alivio de tensión

434.9 Empalmes

434.10 [ A ] Instalación del caño en la zanja